R/S vs. roterande vs. flatbäddsutskrift: Vad gör digitaltryck unikt?

I den dynamiska världen av textiltillverkning är metoden att applicera mönster på tyg ett avgöroche beslut som påverkar designmöjligheter, produktionseffektivitet och marknadslivskraft. För grossister och köpare som skaffar material för mode, sportkläder och heminredning är det viktigt att förstå dessa skillnader. Bland de olika alternativen, uppkomsten av r/s digitaltryck i singeljersey representerar en betydande förändring i produktionsparadigm.

Inledning: Trycklandskapet i moderna textilier

Appliceringen av mönster och färg på tyg är en av de äldsta och mest grundläggande processerna inom textilier. Historiskt sett var metoderna manuella och begränsade i omfattning. Den industriella revolutionen introducerade mekaniserat tryck, som rotationstryck, som dominerade massproduktion i årtionden. Det sena 1900-talet och början av 2000-talet har bevittnat en teknisk revolution, som tagit fram flatbädds- och sedan digitala utskriftssystem. Var och en av dessa teknologier fungerar på olika principer och erbjuder en distinkt uppsättning fördelar och begränsningar. Valet mellan dem är inte bara ett tekniskt övervägande utan ett strategiskt, som påverkar allt från initial design till slutlig produktleverans. Den växande populariteten för r/s digitalt printat singeljerseytyg är ett direkt svar på marknadens föränderliga krav på större anpassning, snabbare leveranstid och överlägsen utskriftskvalitet. Detta tyg kombinerar komforten och stretchen hos en jerseykonstruktion med precisionen hos digital bläckstråleteknik, avslutad med en hartsmjukad behandling för en förbättrad handkänsla och hållbarhet. När vi fördjupar oss i detaljerna för varje tryckmetod kommer de faktorer som driver användningen av digitaltryck för sådana tyger att bli tydliga.

En djupgående titt på roterande utskrift

Rotationstryck, även känt som roterande screentryck, har varit textiltrycksindustrins arbetshäst för stora beställningar. Denna process innebär gravering av en separat cylindrisk skärm för varje färg i designen. Tyget matas kontinuerligt under spänning genom en stor maskin där dessa skärmar roterar, och pastaliknande pigment eller färg tvingas genom det fina nätet på tyget på tyget. Processen är kontinuerlig och exceptionellt snabb och kan producera tusentals meter tryckt tyg per timme.

Den främsta styrkan med roterande utskrift ligger i dess skalfördelar. Eftersom kostnaden för att skapa skärmarna är fast och betydande, blir denna metod kostnadseffektiv endast när den sprids över en mycket stor mängd tyg. Kostnaden per meter minskar avsevärt i takt med att ordervolymen ökar. Detta gör det till den traditionella go-to-metoden för storskalig produktion av standardiserade mönster, som de som används i basplagglinjer eller hemtextilier där samma design körs under en hel säsong.

Denna metod har dock betydande begränsningar. Installationskostnaden och tiden är betydande , eftersom varje färg kräver en separat graverad skärm, vilket är både dyrt och tidskrävande att producera. Detta begränsar i sig designkomplexiteten; mönster med ett stort antal färger eller mycket fina, fotorealistiska detaljer är ofta inte genomförbara eller är oöverkomligt dyra. Dessutom kräver varje designändring, oavsett hur liten den är, skapandet av en helt ny uppsättning skärmar, vilket gör systemet mycket oflexibelt. För en köpare som överväger ett r/s digitalt tryck i singeljersey, skulle den roterande metoden vara olämplig för korta körningar, komplexa mönster eller produkter som kräver snabb iteration. Processen kan också applicera mer pasta på tyget, vilket kan påverka handkänslan - en kritisk egenskap som den efterföljande hartsmjukningsbehandlingen syftar till att fullända.

En djupgående titt på flatbäddsutskrift

Flatbäddsscreentryck, föregångaren till rotationstryck, är en halvautomatiserad eller automatiserad process där tyget fixeras på ett plant bord och skärmarna sänks ned på det sekventiellt. Precis som roterande utskrift använder den en separat skärm för varje färg. Bläcket appliceras av en skrapa som rör sig över skärmen och trycker pastan genom nätet och på det stationära tyget. Efter varje applicering flyttas tyget och nästa skärm justeras och skrivs ut.

Flatbäddsutskrifter är känt för sin förmåga att producera mycket högkvalitativa, livfulla utskrifter med utmärkt färgopacitet och mättnad. Den kan hantera ett större utbud av tygtyper och vikter än roterande tryck, inklusive mer ömtåliga eller styva material som inte lätt kan passera genom en roterande maskin. Det är ofta den föredragna metoden för att trycka på färdiga plagg eller mindre tygstycken. Enkelt jerseytyget r/s digitaltryck erbjuder ett annat värde, men flatbädden förblir en stark utmanare för applikationer där tung bläckavlagring och en specifik taktil tryckkvalitet önskas.

Nackdelarna med flatbäddsutskrift liknar dem med roterande, om än ofta mer uttalade när det gäller hastighet och registreringsutmaningar. Det är en relativt långsam process jämfört med det kontinuerliga flödet av roterande utskrifter. Upprepad start och stopp, tillsammans med behovet av exakt inriktning (registrering) av varje skärm, begränsar dess produktionshastighet. Detta, i kombination med de höga skärmkostnaderna, gör det ekonomiskt lönsamt i första hand för medelstora beställningar eller för konstruktioner där dess specifika tryckkvalitet krävs. Upprepningsstorleken begränsas också av skärmarnas och tryckbordets fysiska dimensioner. För en dynamisk marknad som kräver snabba svar gör ledtiderna och kostnaden förknippade med skärmskapande flatbäddsutskrift till ett mindre smidigt alternativ.

Digital Print Revolution: Core Principles

Digitaltryck på tyg, ofta kallat digitalt textiltryck (DTP), är en beröringsfri tryckteknik som fungerar enligt en princip som liknar en stationär bläckstråleskrivare. Designen skapas digitalt och skickas direkt till tryckeriet. Tyget matas genom maskinen och specialiserade skrivhuvuden, som rör sig fram och tillbaka, driver mikroskopiska droppar av bläck direkt på textilsubstratet. Det finns inga fysiska skärmar inblandade. Denna grundläggande förskjutning från en analog, kontaktbaserad process till en digital, kontaktlös process är det som öppnar upp ett nytt rike av möjligheter, vilket gör produktionen av högkvalitativt r/s digitalt tryckt jerseytyg inte bara möjligt, utan praktiskt och effektivt.

Processen börjar med en digital fil, vilket möjliggör en obegränsad färgpalett. Till skillnad från rotations- eller flatbäddstryck, som begränsas av antalet skärmar som kan användas praktiskt och ekonomiskt, kan digitaltryck reproducera miljontals färger i ett enda pass. Detta uppnås genom en process av färghantering som blandar cyan, magenta, gult och Key (svart) bläck, ofta kompletterat med ytterligare färger som ljus cyan och ljus magenta, eller specialiserade färger som orange och grönt, för att skapa ett ännu bredare spektrum. Bläcken som används är också specialiserade, inklusive reaktiva, sura, dispersa och pigmenterade bläck, var och en lämpad för olika fibertyper. För cellulosabaserade fibrer som bomull, som är vanligt i single jersey, används ofta reaktiva bläck för sina livfulla färger och utmärkta tvättäkthet.

Direkt applicering av bläck utan skärmar är hörnstenen i digitaltryckets flexibilitet. Det eliminerar de mest tidskrävande och kostsamma stegen i det traditionella utskriftsarbetsflödet: screengravering och installation. Detta har en kaskadeffekt på hela produktionskedjan, vilket möjliggör de unika egenskaperna som definierar det moderna r/s digitaltrycket single jersey-tyget.

Jämförande analys: vad som verkligen skiljer digitalt tryck åt

För att förstå den strategiska fördelen med digitalt tryck är en direkt jämförelse med dess traditionella motsvarigheter avgörande. Det unika med digitalt tryck definieras inte av en enda funktion, utan av en kombination av faktorer som tillsammans möter behoven på dagens snabba, anpassningsdrivna marknad.

Designfrihet och komplexitet

Detta är utan tvekan den viktigaste skillnaden. Digitaltryck sätter inga praktiska begränsningar för antalet färger som används i en design. Intrikata mönster, fotorealistiska bilder och subtila färggradienter som är omöjliga eller oöverkomligt dyra att uppnå med screentryck återges med lätthet. Detta gör att designers kan arbeta utan begränsningar, och släpper lös kreativitet som tidigare var begränsad av produktionskapacitet. För en köpare innebär detta möjligheten att köpa r/s digitalt printat single jersey-tyg med verkligt unika och komplexa konstnärliga mönster som kan få en premie på marknaden.

Kostnadseffektivitet för korta körningar

Den ekonomiska modellen för digitaltryck är omvänd jämfört med traditionella metoder. Eftersom det inte finns några skärmkostnader är installationskostnaden praktiskt taget noll. Detta gör korta produktionsserier ekonomiskt lönsamma. Tabellen nedan illustrerar denna grundläggande ekonomiska förändring:

| Utskriftsmetod | Installationskostnad | Påkörningskostnad (per meter) | Idealisk ordervolym |

|---|---|---|---|

| Roterande tryck | Mycket hög | Mycket låg | Mycket hög (10,000m ) |

| Flatbäddsutskrift | Hög | Låg | Medel till hög (1 000 m ) |

| Digitaltryck | Mycket låg | Måttlig | Låg to Medium (1m - 5,000m) |

Denna modell är perfekt lämpad för låg moq tyg and kortsiktigt textiltryck marknader. Det möjliggör testmarknadsföring, samlingar i begränsade upplagor och affärsmodeller på beställning utan bördan av höga initiala investeringar.

Snabbhet och smidighet i produktionen

Ledtiden från en färdig digital design till en tryckt tygrulle är dramatiskt kortare. Elimineringen av skärmproduktion kan minska ledtiderna från flera veckor till några dagar eller till och med timmar. Detta snabbmodetryck kapacitet är avgörande för varumärken som behöver reagera snabbt på nya trender. Hela processen stöder en snabbare tid till marknaden". , vilket ger en betydande konkurrensfördel. Smidigheten hos digital utskrift möjliggör on-demand-produktion, vilket minskar behovet av stora lager och risken för dödlager.

Överlägsen utskriftsregistrering och detalj

Den beröringsfria, precisionsdrivna naturen hos digitalt tryck säkerställer att varje utskrift är perfekt justerad, utan risk för felregistrering som kan uppstå vid screentryck. De mikroskopiska bläckdropparna möjliggör exceptionellt fina detaljer och skarpa kanter. Detta resulterar i ett konsekvent högupplöst tryck över hela längden av r/s digital print single jersey tyg, vilket förbättrar den upplevda kvaliteten och värdet på slutprodukten.

Hållbarhet och avfallsminskning

Digitaltryck är allmänt erkänt som en mer hållbar utskriftsmetod. Det är en on-demand-process som bara skriver ut det som behövs, vilket drastiskt minskar tygspill från installation och överskridanden. Bläckförbrukningen är också mycket effektiv, eftersom bläck endast avsätts där det behövs, till skillnad från screentryck som ofta involverar överskott av pastaapplicering. Dessutom har många digitala bläck, särskilt vattenbaserade reaktiva och pigmenterade bläck, en lägre miljöpåverkan än de pastasystem som används vid traditionellt tryck. Detta är i linje med den växande efterfrågan på hållbart textiltryck från både konsumenter och tillsynsmyndigheter.

Detaljerna för R/S Digital Print Single Jersey Tyg

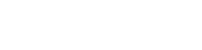

Efter att ha etablerat de övergripande fördelarna med digital tryckteknik, är det avgörande att fokusera på dess applicering på ett specifikt substrat: r/s digital print single jersey tyg. Denna kombination är särskilt kraftfull, eftersom fördelarna med digitaltryck kompletterar bastygets inneboende egenskaper.

Single jersey är ett stickat tyg känt för sin komfort, stretch och mjukhet, vilket gör det till ett föredraget val för T-shirts, klänningar, loungewear och sportkläder. Dess stretchiga och ibland hala karaktär kan dock innebära utmaningar för traditionella tryckmetoder, som kräver att tyget hålls under spänning, vilket kan leda till distorsion. Digitala skrivare utrustade med avancerade matningssystem kan hantera singeltröja med minimal spänning, vilket bevarar tygets integritet och säkerställer att tryckmönstret rör sig och sträcker sig med tyget.

"R/S"-beteckningen står för "Resin-Softened". Detta avser en efterbehandling som appliceras på tyget efter tryckning och tvätt. Hartsmjukningsprocessen förstärker den naturliga handkänslan hos singeljerseyen i bomull eller bomullsblandning, vilket ger den en exceptionellt mjuk, slät och lyxig konsistens. Denna finish förbättrar även tygets dimensionella stabilitet och kan bidra till hållbarheten för själva trycket. I kombination med digitaltryckets högupplösta funktioner är resultatet en förstklassig produkt: ett bekvämt, mjukt tyg som är utsmyckat med ett levande, detaljerat och hållbart tryck. Detta gör r/s digitalt printat singeljerseytyg till ett mycket eftertraktat material för märken som vill erbjuda överlägsen kvalitet i sina tryckta klädlinjer. Söktermen mjukt jerseytyg med handkänsla korrelerar direkt med resultatet av denna hartsmjukade efterbehandlingsprocess.

SENASTE INLÄGG

Låt oss skapa något fantastiskt tillsammans

kontakta ossTveka inte att kontakta när du behöver oss!

+86-512-52528088

+86-512-52528088 +86-512-14546515

+86-512-14546515